Innovazione Digitale per Supervisione SMART e Gemello Digitale nel comparto delle macchine accoppiatrici

nome dell'impresa

NordMeccanica S.p.A

titolo del progetto

Innovazione Digitale per Supervisone SMART e Gemello Digitale nel comportamento delle macchie operatrici

dimensione e localizzazione

Grande Impresa - Piacenza (PC)

Partner

SET

competenze utilizzate

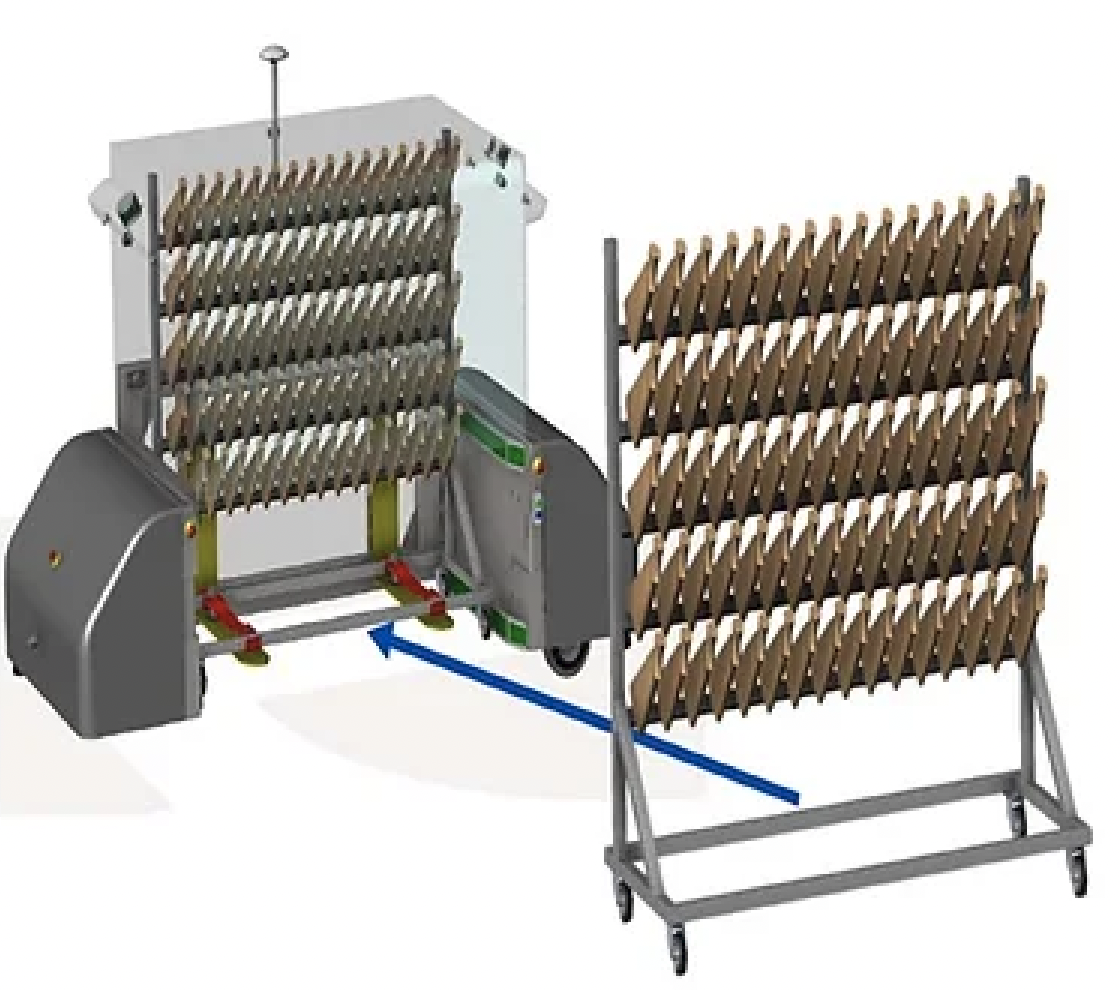

Nordmeccanica è un’azienda leader nella produzione di macchinari per la spalmatura, l’accoppiamento e la metallizzazione sottovuoto, con particolare attenzione all’industria dell’imballaggio flessibile. Si distingue per l’innovazione, la sostenibilità e la digitalizzazione dei suoi prodotti, offrendo soluzioni avanzate per settori come l’industria alimentare, farmaceutica, della sicurezza e del fotovoltaico.

Il problema

Entrare sul mercato con una piattaforma HMI di ultima generazione aperta ed orientata al digital twin.

La soluzione

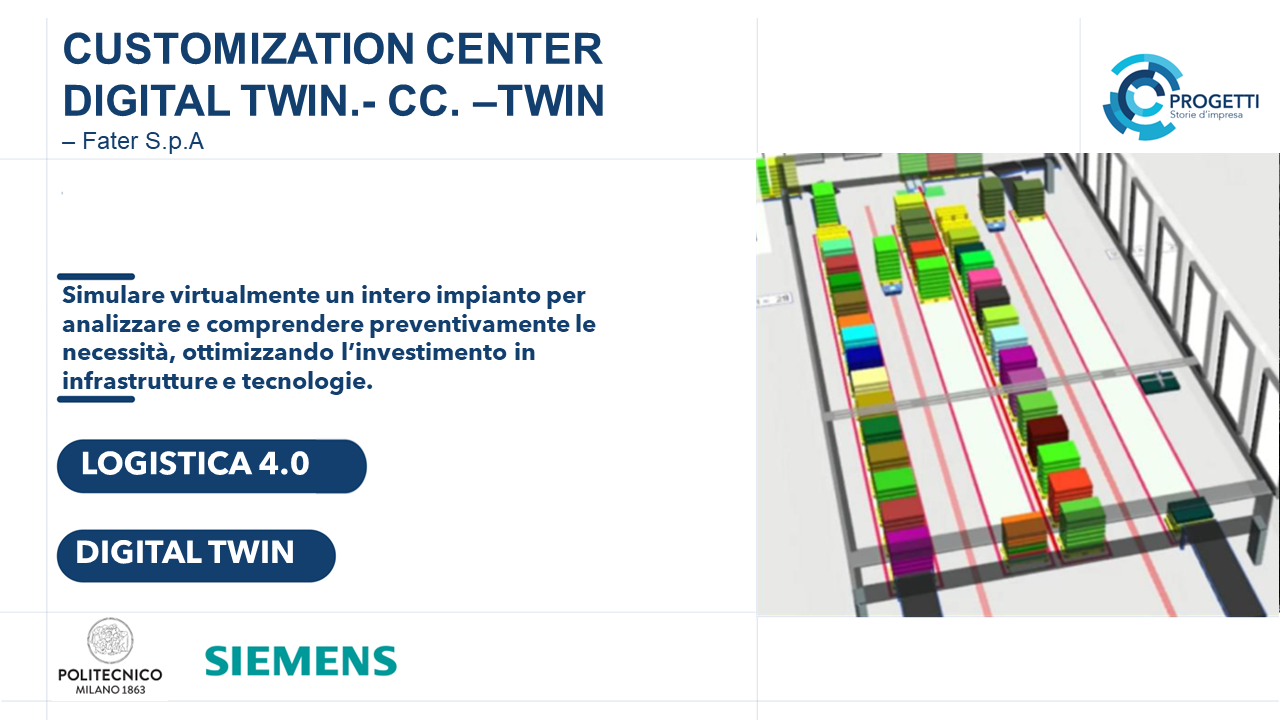

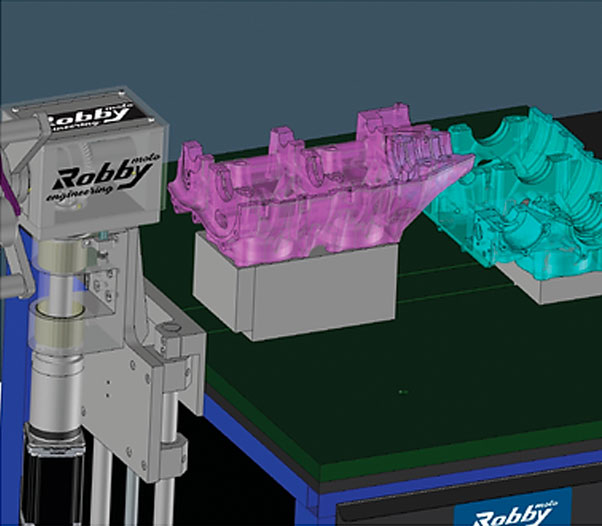

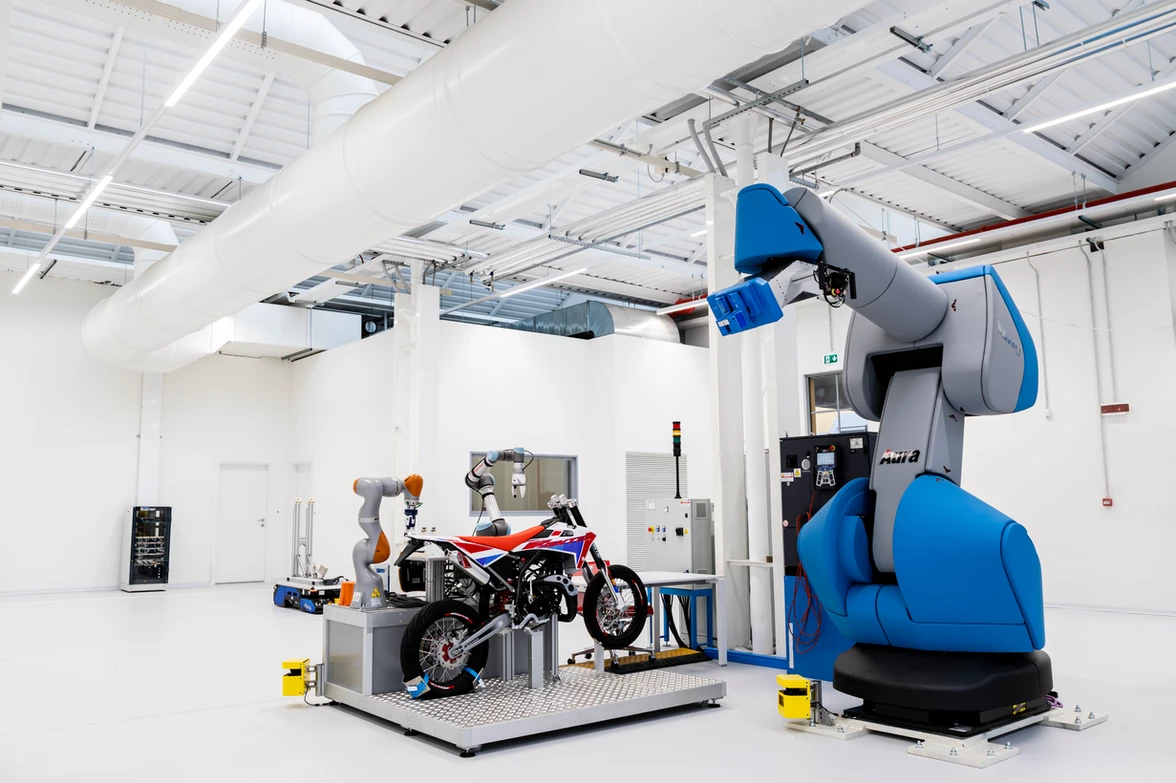

Il progetto comporta l’innovazione dei processi di progettazione Nordmeccanica e lo sviluppo delle macchine adottando la tecnologia del gemello digitale. Questo richiede l’utilizzo di strumenti software per la simulazione ed il passaggio dagli attuali modelli CAD basati su tavole 2d a nuovi modelli 3d gestibili in parametrico. La gestione dei modelli delle macchine è stata anche integrata verso la piattaforma PLM (Product Lifecycle Management).

Tecnologie:

- Validazione Ergonomica e UI/UE: valutazione dell’ergonomia dell’interfaccia utente ed esperienza utente. L’obiettivo è identificare miglioramenti per garantire un’interfaccia intuitiva e orientata all’utente.

- Validazione del 3D per Gemello Digitale: integrazione del modello 3D nel gemello digitale e nelle pagine grafiche dell’HMI.

- Implementazione del Software HMI: implementazione dell’ambiente software TIA WinCC Unified in un ambiente di test.

- Integrazione HMI-Sistema di Controllo: analisi dell’integrazione tra l’HMI e il sistema di controllo macchina tramite la tecnologia del digital twin.

- Metodologie per Sviluppo e Manutenzione a Lungo Termine: ricerca di metodologie per il futuro sviluppo e la manutenzione del software HMI.

- Ampliamento e verifica delle procedure di Modellazione 3D: sviluppo della procedura di modellazione 3D basata sulle tavole 2D.

- Verifica della corretta Integrazione Modelli 3D nel Database del PLM: verifica della corretta integrazione dei modelli 3D nel database PLM, garantendo che siano accessibili e gestiti efficacemente.

- Impiego di AMESim e Gemelli Digitali: formazione del personale aziendale sull’uso di AMESim e dei gemelli digitali.

Impatti desiderati

- Competitività: La proposta progettuale ha un impatto significativo sulla competitività di Nordmeccanica. Lo sviluppo di innovazioni avanzate, come la piattaforma HMI di nuova generazione e l’integrazione di AMESim nel processo di virtual design, consentirà di offrire prodotti di altissima qualità e con funzionalità all’avanguardia, in grado di soddisfare le esigenze dinamiche del mercato. L’adozione di tecnologie all’avanguardia consentirà di guadagnare quote di mercato più ampie, attirare nuovi clienti e incrementare i ricavi sia attraverso vendite aggiuntive che sostitutive. Inoltre, la piattaforma HMI nativamente compatibile con gli standard software più recenti aumenterà la attrattiva per i mercati esteri, contribuendo a una maggiore quota export.

- Salute e Sicurezza: Il progetto considera attentamente le condizioni di lavoro e la sicurezza dei lavoratori. Attraverso l’implementazione di un’interfaccia HMI intuitiva e il miglioramento dei processi di monitoraggio in tempo reale, sarà possibile ridurre l’esposizione dei lavoratori ai rischi derivanti dal processo produttivo. Inoltre, l’ottimizzazione delle operazioni di virtual design e sviluppo attraverso il digital twin contribuirà a una migliore gestione dei rischi e alla riduzione delle situazioni potenzialmente pericolose. Questo si tradurrà in un ambiente di lavoro più sicuro e confortevole, aumentando la soddisfazione dei lavoratori e la conformità alle normative in materia di salute e sicurezza.

- Sostenibilità: Le attività proposte nel progetto dimostrano un impegno tangibile per il miglioramento dell’impatto ambientale dell’attività produttiva. L’utilizzo di simulazioni ridurrà la necessità di prototipi fisici, riducendo di conseguenza il consumo di risorse materiali e energetiche. Inoltre, la piattaforma HMI permetterà una gestione più efficiente delle macchine e dei processi, ottimizzando i consumi energetici e minimizzando gli sprechi. L’approccio alla sostenibilità non solo migliorerà l’immagine dell’azienda nei confronti del mercato e degli stakeholder, ma contribuirà anche a un futuro più sostenibile.

- Reshoring: La proposta progettuale può giocare un ruolo significativo nel promuovere il reshoring e nel rilanciare l’attrattività delle imprese localizzate sul territorio nazionale. L’introduzione di una piattaforma HMI all’avanguardia e di tecnologie innovative come il gemello digitale contribuirà a migliorare la competitività delle imprese, rendendo più attraente la localizzazione sul territorio nazionale. L’efficienza operativa e la capacità di adattamento rapido alle esigenze del mercato attraverso le simulazioni potrebbero spingere altre imprese a considerare il reshoring, portando a un aumento generale dell’attività produttiva a livello nazionale.

Benefici per l'impresa

- Riduzione tempi di Sviluppo: riduzione del tempo necessario per sviluppare e validare nuovi modelli di macchine e sistemi grazie all’utilizzo di AMESim e dei tool per digital twin.

- Precisione delle Simulazioni: alta precisione dei modelli di simulazione correlati ai dati reali e ai risultati dei test fisici.

- Riduzione dei Costi: riduzione dei costi associati a prove e test fisici attraverso l’utilizzo di simulazioni. Ciò comporta una diminuzione dei costi legati ai prototipi fisici e agli errori di progettazione.

- Miglioramento dell’Efficienza: miglioramento dell’efficienza dei processi interni di progettazione, ingegneria e sviluppo grazie all’integrazione di strumenti di digital twin.

- Riduzione dei Tempi di Inattività: miglioramento nella rapidità di individuazione e risoluzione dei problemi di produzione grazie all’utilizzo di simulazioni. Ciò dovrebbe ridurre i tempi di fermo macchina e i conseguenti costi associati.

- Miglioramento della Qualità: miglioramento della qualità dei prodotti attraverso l’analisi predittiva e l’ottimizzazione basata su simulazioni. Ciò dovrebbe contribuire a ridurre i difetti dei prodotti e migliorare la soddisfazione del cliente.

- Integrazione con Gemello Digitale: integrazione di modelli nel concetto di gemello digitale con una grossa influenza sulla precisione delle simulazioni e sulla capacità di valutare le prestazioni delle macchine in vari scenari.