nome dell'impresa

BRG SRL

titolo del progetto

Soluzioni robotiche adattive per lavorazioni galvaniche

dimensione e localizzazione

Piccola impresa - Arezzo (AR)

Partenr

KUKA

competenze utilizzate

BRG SRL è specializzata nel trattamento e nella zincatura di componenti metallici, migliorando la loro durabilità e resistenza alla corrosione. L’azienda utilizza tecnologie avanzate per ottimizzare i processi produttivi, garantendo al contempo la sicurezza e il rispetto delle normative ambientali.

Il problema

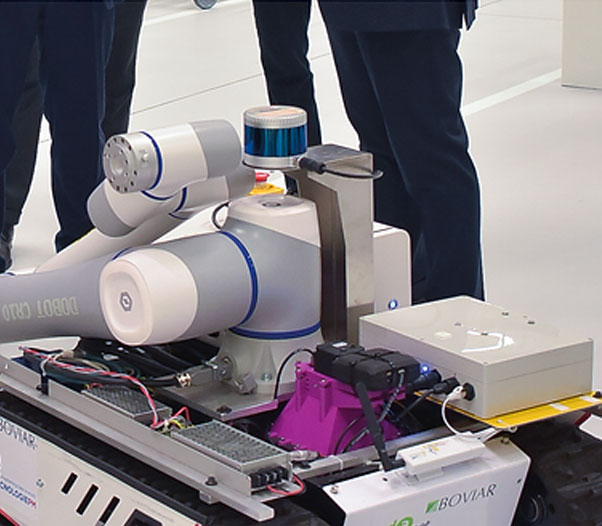

Il problema alla base dell’idea progettuale Galbot, proposta da BRG Zinco, riguarda l’introduzione di sistemi di automazione e robotica per apportare un significativo miglioramento dal punto di vista di efficientamento di processo, ottimizzazione del lavoro e riduzione dei rischi con aumento della sicurezza degli operatori.

La movimentazione manuale di cestelli contenenti componenti metallici trattati richiede tempo e può essere fisicamente gravoso per l’operatore, con scarsi risultati in termini dell’efficienza produttiva.

Attualmente l’azienda deve allocare 2 o 3 risorse a rotazione sull’applicazione specifica di scarico e asciugatura del materiale trattato, con un potenziale collo di bottiglia legato all’immediata disponibilità nell’area di lavoro di uno dei suddetti operatori per l’esecuzione delle operazioni descritte, con eventuale aumento dei tempi produttivi ed inefficienze nel processo complessivo.

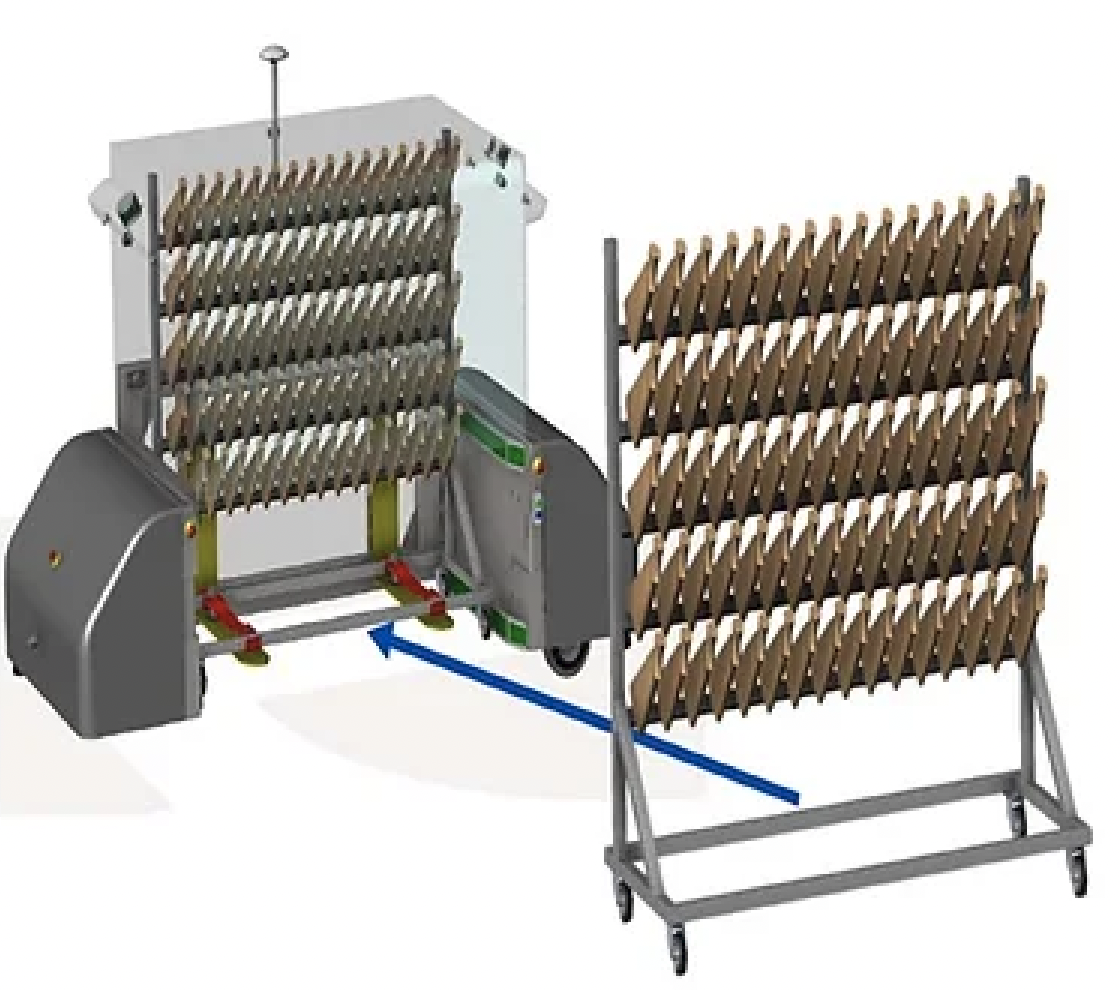

Il task attualmente eseguito prevede l’uso di un paranco motorizzato montato su una gru con braccio girevole per sollevare il cestello contenente componenti metallici trattati, con un peso massimo di 80-90 kg. Successivamente, l’operatore sposta il cestello e lo svuota nell’idroestrattore, un macchinario dedicato all’asciugatura dei componenti. Dopo il completamento del ciclo di asciugatura, l’operatore apre il coperchio dell’idroestrattore e utilizza nuovamente il paranco motorizzato per prelevare il cestello con i componenti asciutti. Infine, l’operatore svuota il contenuto del cestello su un banco di lavoro e suddivide manualmente i componenti asciutti in vari contenitori per le fasi successive del processo produttivo. Il raggio operativo per il movimento del cestello è compreso tra 2,5 e 3 metri.

Benché le attuali attività produttive, i macchinari in uso e le procedure di lavoro siano ben definiti dall’azienda e già dotati di adeguati livelli di sicurezza, l’uso di sistemi di automazione avanzati, dotati di sensoristica atta a rendere le operazioni automatiche ma anche adattive, nonché di dispositivi di sicurezza per il monitoraggio sicuro dell’area operativa del robot, propongono un avanzamento verso un’elevata qualità del processo produttivo.

La soluzione

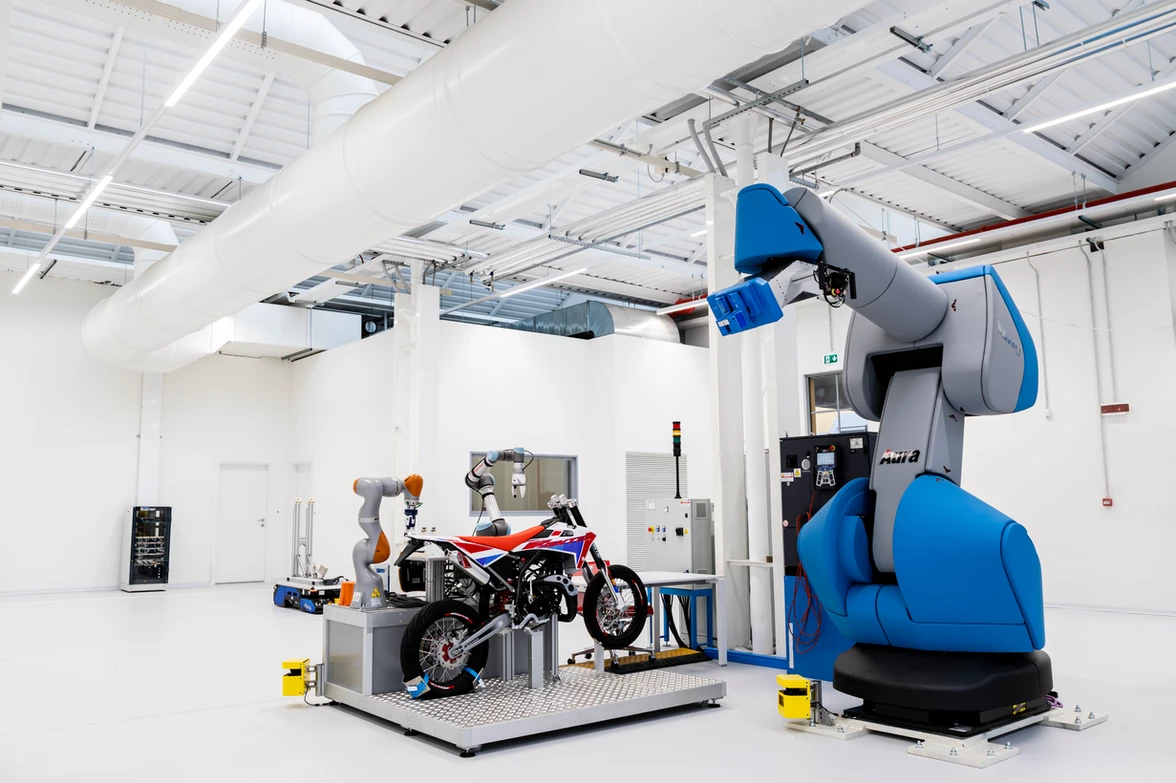

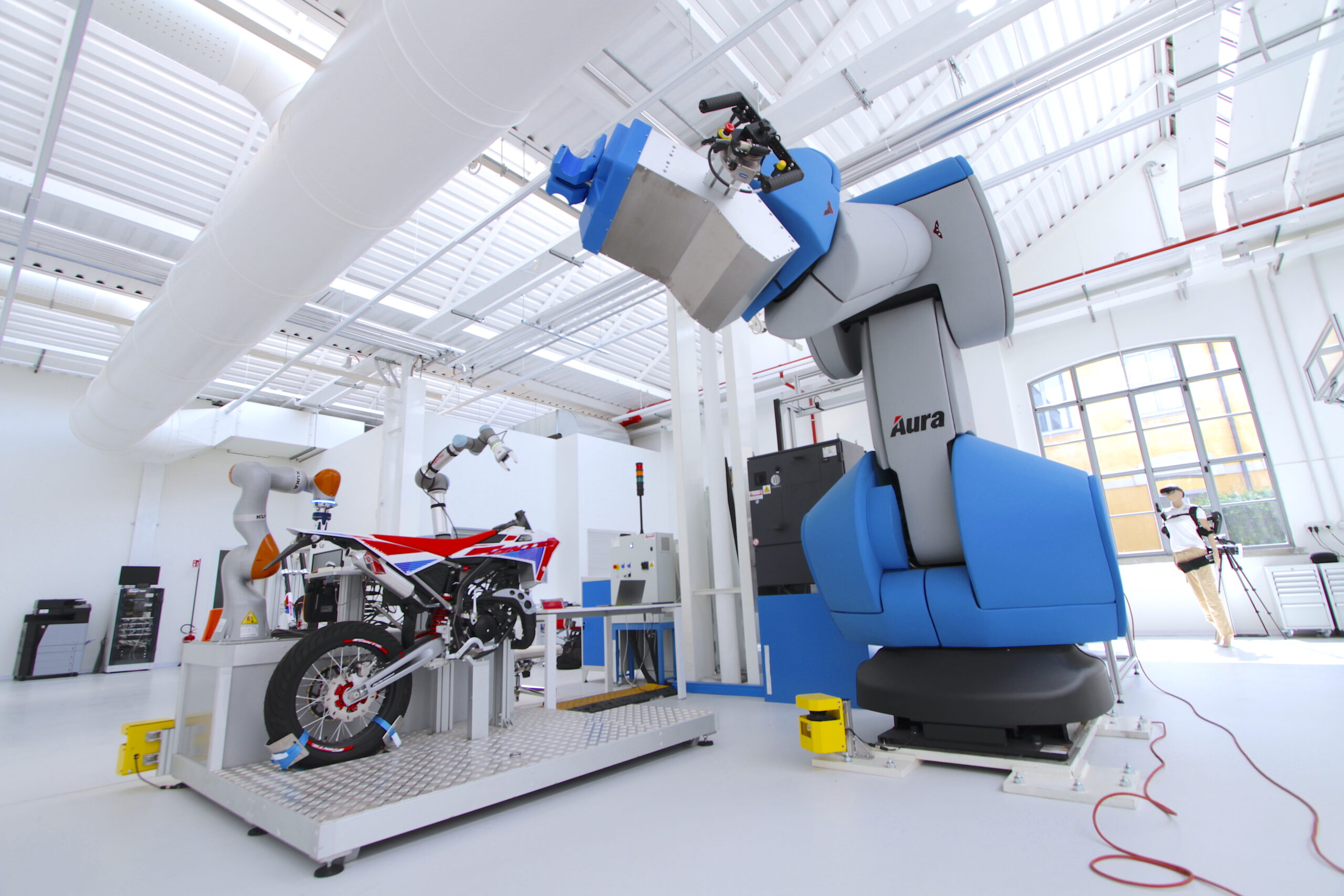

Il progetto GALBOT si propone di studiare ed integrare un sistema robotizzato adattivo nella linea produttiva di BRG Zinco al fine di rendere il processo produttivo più efficiente e sicuro. L’idea progettuale prevede di studiare l’attuale ciclo di lavoro, in cui è l’operatore a svolgere il prelievo del materiale trattato, inserirlo in idroestrattore per asciugatura e successivamente estrarlo per lo smistamento finale. Si prevede l’uso di un braccio robotico industriale Kuka di portata massima 120 kg, raggio d’azione 2.70 m, unitamente ad una serie di sensori aventi lo scopo di rendere adattiva l’operazione automatica, nonché sicura, in rispondenza alle normative vigenti.

Tecnologie:

- Data analytics

- Graph Neural Netowork (GNN)

- Digitalization

Impatti desiderati

- Ottimizzazione del Processo Produttivo: aumento dell’efficienza operativa grazie all’automazione delle attività manuali e riduzione dei tempi di ciclo per le operazioni di movimentazione e asciugatura.

- Sicurezza del Personale: diminuzione dei rischi di infortuni legati alla movimentazione manuale di carichi pesanti e miglioramento delle condizioni di lavoro per gli operatori.

- Utilizzo del Personale: riassegnazione del personale a compiti più qualificanti e di valore aggiunto e possibilità di formazione e sviluppo di nuove competenze tecnologiche.

- Flessibilità e Scalabilità: possibilità di adattare il sistema a future modifiche o espansioni del processo produttivo e capacità di integrare ulteriori tecnologie al robot.

Questo nuovo workflow rappresenta dunque l’entry-point per il proponente, per il suo indotto e per il tessuto manifatturiero locale e nazionale di integrare soluzioni automatizzate adattive, con lo scopo di efficientare i processi, aumentando la competitività ed i livelli di sicurezza sul lavoro.

Benefici per l'impresa

- Competitività e Innovazione: miglioramento della competitività sul mercato grazie all’adozione di tecnologie avanzate e alla modernizzazione dei processi produttivi.

- Aumento dell’Efficienza: riduzione dei tempi di ciclo grazie all’automazione delle operazioni, che porta a una maggiore produttività complessiva.

- Riduzione dei Costi: minori costi operativi a lungo termine grazie alla diminuzione della necessità di lavoro manuale e alla riduzione degli errori.

- Ottimizzazione delle Risorse Umane: possibilità di riallocare il personale verso compiti più qualificanti e strategici, migliorando l’utilizzo delle competenze umane.

Contenuti Correlati

-

Modulo 4 – Digital Transformation: Cosa vuol dire essere aziende data driven

-

Modulo 1 – Percorso Digital Transformation: Trend del manifatturiero

-

Percorso Digital transformation

-

Modulo 5 – Digital Transformation: Cosa vuol dire diventare un’azienda sostenibile

-

Modulo 3 – Percorso Digital Transformation: Gestione del cambiamento all’interno delle aziende

-

Modulo 2 – Percorso Digital Transformation: Analisi, costi e benefici dell’introduzione di nuove tecnologie.

-

Percorso Generative AI

-

Percorso Digital transformation

-

Modulo 5 – Digital Transformation: Cosa vuol dire essere aziende data driven

-

Modulo 4 – Digital Transformation: Cosa vuol dire diventare un’azienda sostenibile

-

Applicazioni di robotica collaborativa

-

Salute e sicurezza

-

Robotica collaborativa

-

Manifattura 5.0